Narzędzia Lean Manufacturing – kluczowy element optymalizacji procesów produkcyjnych

Narzędzia Lean Manufacturing – kluczowy element optymalizacji procesów produkcyjnych

Optymalizacja procesów produkcyjnych jest kluczowym elementem efektywnego zarządzania w przedsiębiorstwie. Jednym z najskuteczniejszych podejść w tym obszarze jest wykorzystanie narzędzi Lean Manufacturing, które pozwalają na eliminację marnotrawstwa oraz maksymalizację wydajności operacyjnej. Narzędzia te obejmują szereg technik i strategii, które mogą być z powodzeniem stosowane w różnych branżach przemysłowych.

Jednym z podstawowych założeń Lean Manufacturing jest redukcja wszelkich form strat w procesie produkcyjnym, takich jak nadprodukcja, nadmiar zapasów, opóźnienia w produkcji czy wady produktów. Dzięki zastosowaniu narzędzi takich jak 5S, Kaizen, Poka Yoke czy Andon, przedsiębiorstwa mogą skutecznie usprawnić swoje procesy, zmniejszyć koszty oraz zwiększyć jakość produkowanych wyrobów.

Wdrażając narzędzia Lean Manufacturing, warto pamiętać o zaangażowaniu pracowników na każdym szczeblu organizacji. Kaizen, czyli kultura ciągłego doskonalenia, jest integralną częścią podejścia Lean i opiera się na zaangażowaniu wszystkich pracowników w doskonalenie procesów. Dzięki temu, firma może liczyć na aktywny udział zespołu w identyfikowaniu problemów, proponowaniu rozwiązań oraz wdrażaniu usprawnień.

Podsumowując, narzędzia Lean Manufacturing stanowią niezwykle skuteczne metody optymalizacji procesów produkcyjnych. Ich wszechstronność oraz możliwość adaptacji do różnych gałęzi przemysłu sprawiają, że są one niezastąpionym elementem efektywnego zarządzania produkcją.

Zaawansowane metody identyfikacji marnotrawstwa w procesach produkcyjnych

Skuteczna optymalizacja procesów produkcyjnych stała się kluczowym wyzwaniem dla wielu firm w dzisiejszym konkurencyjnym środowisku biznesowym. Jednym z istotnych aspektów tego procesu jest identyfikacja oraz redukcja marnotrawstwa w procesach produkcyjnych. Zaawansowane metody identyfikacji marnotrawstwa mogą przyczynić się do poprawy efektywności produkcji oraz zwiększenia rentowności przedsiębiorstwa.

Istnieje wiele zaawansowanych technik, które można wykorzystać do identyfikacji marnotrawstwa w procesach produkcyjnych. Jedną z nich jest analiza wartości dodanej, która pozwala na identyfikację etapów produkcji, w których tworzona jest wartość dla klienta oraz tych, które nie przynoszą wartości dodanej. Kolejną skuteczną metodą jest analiza przepływu wartości, która pozwala na zidentyfikowanie ewentualnych nieefektywności w przepływie materiałów i informacji w procesie produkcyjnym.

Inną zaawansowaną metodą identyfikacji marnotrawstwa jest analiza czasu przestoju maszyn, która umożliwia zidentyfikowanie maszyn i urządzeń, które generują najwięcej strat poprzez przestoje. Wdrażanie zaawansowanych systemów monitorowania i analizy danych produkcyjnych jest również kluczowe w identyfikacji marnotrawstwa oraz poprawie procesów produkcyjnych.

Wnioski płynące z zaawansowanych metod identyfikacji marnotrawstwa mogą posłużyć do wypracowania strategii optymalizacji procesów produkcyjnych, co może prowadzić do redukcji kosztów, skrócenia czasu produkcji oraz zwiększenia jakości produktów. Zastosowanie tych zaawansowanych technik pozwala więc firmom na osiągnięcie znaczących korzyści konkurencyjnych na rynku.

Technologie automatyzacji w produkcji – wyzwania i korzyści

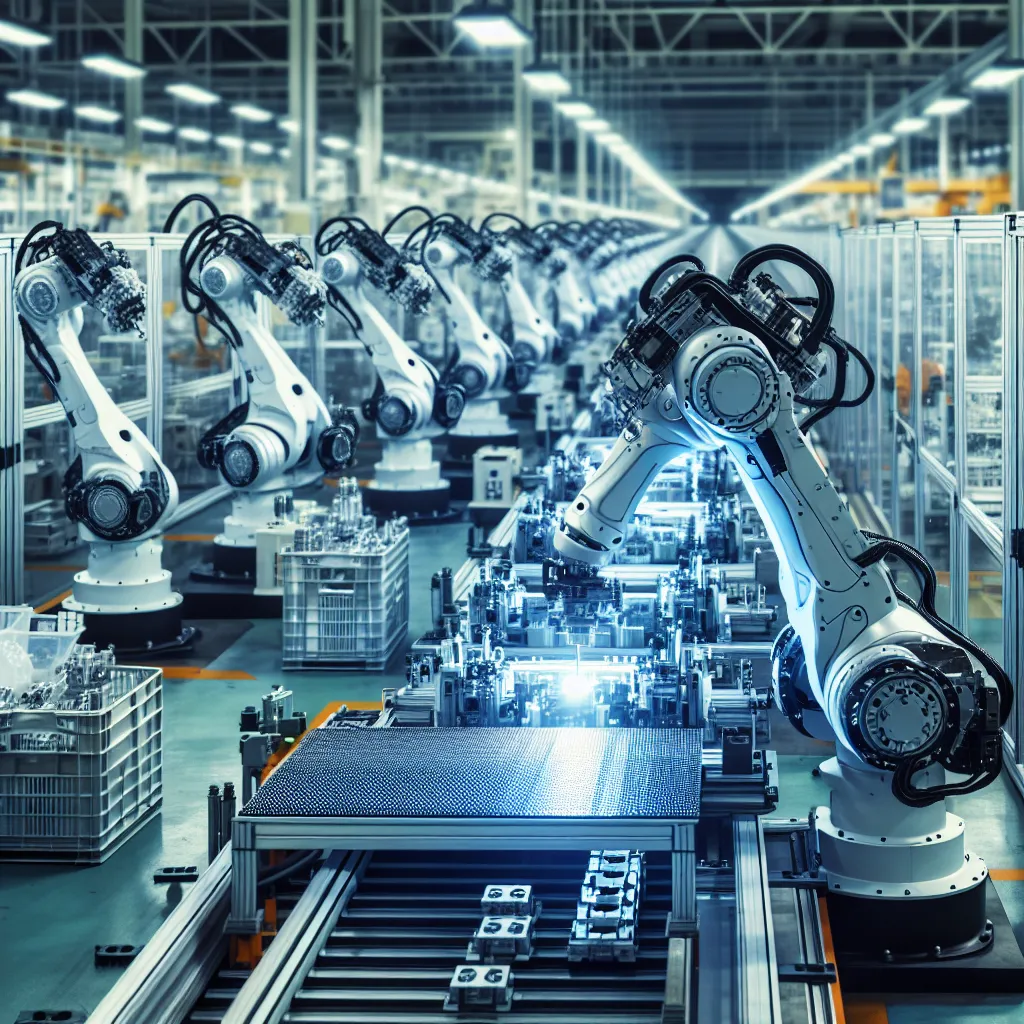

Technologie automatyzacji w produkcji stały się nieodzownym elementem skutecznej optymalizacji procesów produkcyjnych w dzisiejszych czasach. Wprowadzenie nowoczesnych rozwiązań automatyzacyjnych w zakładach przemysłowych wiąże się zarówno z wyzwaniami, jak i korzyściami, które warto dokładnie przeanalizować.

Jednym z głównych wyzwań związanych z technologiami automatyzacji w produkcji jest odpowiednie przygotowanie infrastruktury oraz odpowiednie szkolenie pracowników. Nowoczesne systemy mogą wymagać dostosowania istniejących procesów produkcyjnych oraz przeszkolenia pracowników w obsłudze nowych rozwiązań. Ponadto, konieczne jest zapewnienie kompatybilności między różnymi systemami automatyzacji oraz integracja ich w istniejącą infrastrukturę produkcyjną.

Jednakże, skuteczne wprowadzenie technologii automatyzacji w produkcji niesie za sobą wiele korzyści. Automatyzacja może znacząco zwiększyć wydajność procesów produkcyjnych, zmniejszyć koszty operacyjne oraz zminimalizować ryzyko popełnienia błędów. Ponadto, poprawia jakość produkowanych wyrobów, a także umożliwia szybką reakcję na zmiany na rynku poprzez elastyczność i skalowalność produkcji.

Wnioskiem jest, że choć wprowadzenie technologii automatyzacji w produkcji wiąże się z pewnymi wyzwaniami, to korzyści płynące z tej transformacji są znaczące i pozwalają firmom na osiągnięcie wielu strategicznych celów. W dobie postępu technologicznego, inwestycja w automatyzację procesów produkcyjnych staje się niezbędnym krokiem w dążeniu do zwiększenia konkurencyjności na rynku.