Sześć kroków do efektywnych zmian w zakładzie produkcyjnym

Wprowadzanie zmian usprawniających w zakładzie produkcyjnym jest kluczowym elementem dążenia do efektywności i konkurencyjności na rynku. Istnieje wiele sposobów doskonalenia procesów produkcyjnych, ale istnieje także zestaw konkretnych kroków, których przestrzeganie może znacząco ułatwić wdrożenie udanych zmian.

Sześć kroków do efektywnych zmian w zakładzie produkcyjnym rozpoczyna się od dokładnej analizy obecnej sytuacji. Kluczowym aspektem jest zrozumienie obecnych procesów, identyfikacja obszarów wymagających poprawy oraz określenie celów, które chcemy osiągnąć poprzez wprowadzenie zmian.

Następnym krokiem jest zaangażowanie zespołu – komunikacja i współpraca z pracownikami na różnych poziomach hierarchii ma kluczowe znaczenie dla sukcesu zmian. Ważne jest stworzenie atmosfery otwartej na propozycje oraz zaufanie do wiedzy i doświadczenia pracowników.

Kolejnym krokiem jest identyfikacja i wybór najlepszej strategii zmiany. Zrozumienie, który model zmiany będzie najbardziej odpowiedni dla danej sytuacji jest istotne dla skutecznej implementacji.

Po dokładnym zaplanowaniu zmian, następuje faza wdrożenia. Kluczowym elementem tego kroku jest monitorowanie, zbieranie danych oraz regularne oceny postępów.

Odczuwalne skutki wprowadzonych zmian można zobaczyć w fazie piątej, gdzie odnotowuje się osiągnięte wyniki oraz dokonuje ewentualnych korekt.

Ostatnim krokiem jest utrzymanie zmian. Pracowników należy zaangażować w utrzymywanie osiągniętych efektów oraz ciągłe doskonalenie procesów produkcyjnych.

Kluczowym elementem wdrożenia zmian jest zrozumienie, że proces ten wymaga czasu, zaangażowania zespołu oraz ciągłej oceny i doskonalenia. Jednak przestrzeganie Sześciu kroków do efektywnych zmian w zakładzie produkcyjnym może sprawić, że firma stanie się bardziej konkurencyjna i efektywna na rynku.

Innowacje w praktyce: strategie poprawy wydajności w produkcji

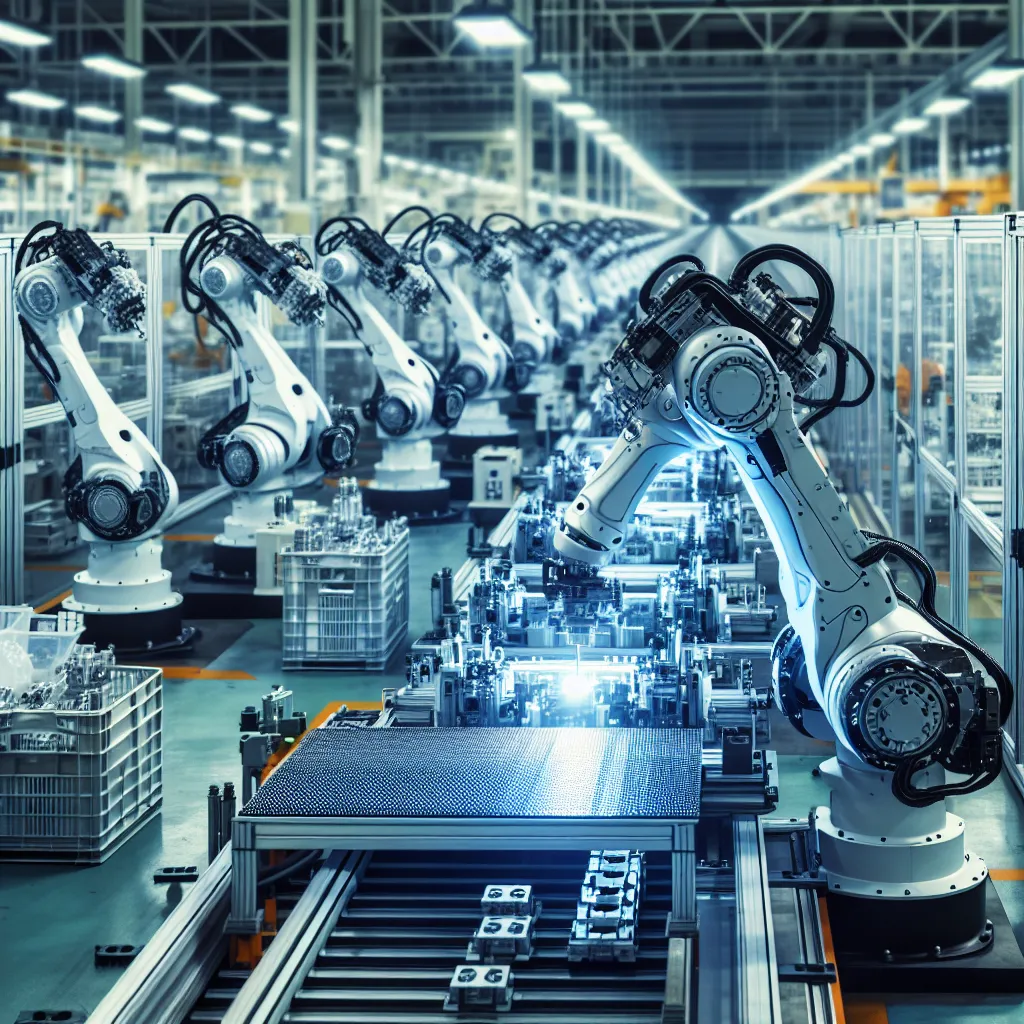

Dla zakładu produkcyjnego wprowadzenie zmian usprawniających może być kluczowe dla poprawy wydajności w produkcji. Wdrażanie innowacji w praktyce stanowi strategię poprawy wydajności, która przynosi realne korzyści. Istnieje wiele sposobów, aby zastosować innowacje w poprawie wydajności w produkcji, a jednym z nich jest wprowadzenie nowoczesnych technologii. Automatyzacja procesów, zastosowanie inteligentnych systemów monitorowania oraz wykorzystanie zaawansowanych maszyn mogą znacząco usprawnić produkcję.

Ponadto, innowacje w praktyce obejmują również zmiany organizacyjne i zarządcze. Stworzenie elastycznych struktur produkcyjnych, wdrożenie metody Lean Manufacturing czy zastosowanie technik zarządzania jakością, takich jak Six Sigma, mogą znacząco wpłynąć na wydajność i efektywność produkcji.

Należy również pamiętać o szkoleniu pracowników w zakresie nowych technologii i metod działania. Inwestowanie w rozwój kompetencji pracowników oraz promowanie kultury innowacyjności w zakładzie produkcyjnym może przyczynić się do stałego doskonalenia procesów oraz poprawy wydajności.

Wprowadzanie zmian usprawniających w zakładzie produkcyjnym przy wykorzystaniu innowacji w praktyce wymaga świadomej strategii oraz zaangażowania zarządu i pracowników. Jednakże, korzyści płynące z poprawy wydajności są znaczące, co sprawia, że proces wprowadzania zmian jest kluczowym elementem sukcesu przedsiębiorstwa w coraz bardziej konkurencyjnym środowisku rynkowym.

Zarządzanie zmianą w fabryce: kluczowe podejścia i wyzwania

Zarządzanie zmianą w zakładzie produkcyjnym wiąże się z szeregiem kluczowych podejść i wyzwań, które należy uwzględnić, aby sprawnie wprowadzać usprawnienia. Jednym z kluczowych aspektów jest zaangażowanie pracowników w proces zmiany. Wprowadzając nowe technologie czy procedury, należy zapewnić odpowiednie szkolenia i wsparcie, aby pracownicy mogli zrozumieć i zaakceptować zmiany.

Kolejnym istotnym aspektem jest właściwe planowanie i komunikacja. Zarządzanie zmianą wymaga sprecyzowanego planu działań oraz jasnej komunikacji z zespołem. Pracownicy muszą mieć klarowne wytyczne dotyczące celów zmiany, a także zrozumieć, jakie korzyści przyniesie nowy sposób działania.

Podczas wprowadzania zmian w fabryce należy również uwzględnić aspekty techniczne i logistyczne. Często nowe procesy czy maszyny wymagają modyfikacji infrastruktury czy zakupu nowego wyposażenia. Zarządzanie tymi zmianami wymaga odpowiedniej koordynacji działań oraz analizy potencjalnych zagrożeń i ryzyka.

Ogólnym wyzwaniem zarządzania zmianą w fabryce jest także utrzymanie ciągłości procesu produkcyjnego. Konieczne jest minimalizowanie zakłóceń podczas wprowadzania zmian, co może wymagać elastyczności w planowaniu produkcji oraz reakcji na występujące problemy techniczne czy organizacyjne.

Zarządzanie zmianą w fabryce stanowi zatem złożone wyzwanie, które wymaga uwzględnienia różnorodnych aspektów – od zaangażowania pracowników, przez planowanie i komunikację, po aspekty techniczne i logistyczne. Jednakże skuteczne zarządzanie zmianą może przynieść znaczące usprawnienia w zakładzie produkcyjnym, prowadząc do zwiększenia efektywności i konkurencyjności.